- 警告ラベル.com

- “警告ラベルがわかる!” 安全規格講座 「第3回 警告ラベルの内容を決める!」

“警告ラベルがわかる!” 安全規格講座 「第3回 警告ラベルの内容を決める!」

2013年9月25日発行

警告ラベルを貼る前に、製品リスクの確認を!

お客さまから、「どんな警告ラベルを貼ればいいのですか?」と尋ねられることがあります。

確かに、警告ラベルを貼ってユーザーに注意を喚起することは、ユーザー保護の観点から非常に重要です。

しかし、警告ラベルを貼る前に、製品に存在するリスクの分析や評価を含めた「リスクアセスメント」と、製品に対する「リスク低減方策」は実行されましたか?

本連載の「第1回 警告ラベルはなぜ必要?」で説明したように、警告ラベルは、メーカーが「設計上、可能な限りのリスク低減対策を行い、なおもユーザー側で対応が必要」と判断した残留リスクに対して、ユーザーに注意を喚起し、危険を回避してもらうために貼るものです。

従って、製品の開発・設計段階において安全に関する十分な検討と対策が実施されているか、また、許容可能なリスクが最小限にまで低減されているかを分析する必要があります。

このステップが「リスクアセスメント」です。「リスクアセスメント」を行わなければ、残留リスクは分かりません。つまり、警告ラベルに記載すべき危険さえも分からないことになるのです。

「リスクアセスメント」とは?

「リスクアセスメント」は、機械などの製品に対して、市場に流通する前にリスクが十分に低減されていることを確認するために行われます。例えばEU(欧州連合)では、輸入される多くの製品に対してCEマーキングの表示を義務付けています。これは、メーカーがEUの指令(法令に当たるもの)に準拠し、十分な安全配慮を施していることを宣言するもので、機械類については「リスクアセスメント」とその記録を保管することが義務付けられています。

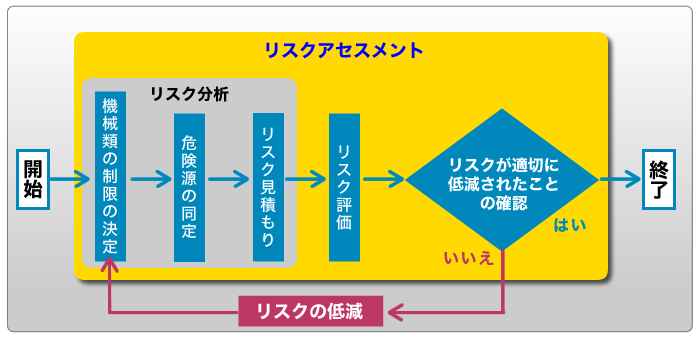

なお、「リスクアセスメント」は「リスク評価」と訳されることもありますが、ISO 12100:2010(JIS B9700:2013)「機械類の安全性-設計のための一般原則-リスクアセスメント及びリスク低減」では、次の項目を「リスクアセスメント」として定義しています。

- ・機械類の制限の決定

- ・危険源の同定

- ・リスク見積もり

- ・リスク評価

- ・リスクが適切に低減されたことの確認

それでは、「リスクアセスメント」の各項目について説明していきましょう。

■機械類の制限の決定

製品は、想定された使用目的の範囲内では安全でなければなりませんが、想定外の使用については無制限に安全を確保することはできません。そのため、メーカーは製品に対して使用範囲を明確にする必要があります。

また、対象ユーザーの身体能力や熟練度、ユーザーが危険にさらされる頻度やライフサイクル、設置場所などを定義します。さらに、事前に想定できる誤使用の洗い出しも必要です。

■危険源の同定

「危険源の同定」とは、製品そのものに潜在する危険源の洗い出しと、危険源とユーザーとの関わりの中で、危害の発生が予測される全ての危険状態を洗い出すことです。

すでに設計時点で何らかの安全対策が考慮されていることもありますが、未対策であると想定して洗い出します。

まず、製品のライフサイクル(製造・出荷・設置・使用・修理・廃棄など)にこだわることなく、製品そのものに潜在する「押しつぶし」や「巻き込み」、「感電」などの危険源を洗い出します。その後、ライフサイクルの各段階での危険源を洗い出します。そして、洗い出したものに漏れがないかを確認します。

さらに、人間工学の観点から、長時間にわたる無理な姿勢での作業や、重量物を持ち上げる作業、長時間にわたり反復する作業なども、健康被害の原因として危険源の一つとします。

■リスク見積もり

次に、洗い出された各危険源に対して、リスクのレベルを決定します。

この見積もり作業は1人で行うのではなく、設計担当者や安全管理者、ユーザーの使用状況を理解しているサービス担当者や営業担当者などを交えたチームで実施することが推奨されています。ここでも、実施済みの安全対策は考慮せず、各危険源に元から潜在するリスクのレベルを算出します。

リスクの見積もり方法の代表例としては、下記の3種類があります。

マトリクス法

危害のレベルと発生確率の組み合わせにより、リスクレベルを算出するための表(マトリクス)をあらかじめ作成しておき、その表を基にリスクレベルを見積もります。

数値的スコアリング法(加算法、積算法など)

危害のレベルや頻度、回避の可能性などの各要素を何段階かの数値(スコア)に分類し、それぞれの数値を加算したり積算したりすることにより、リスクレベルを見積もります。

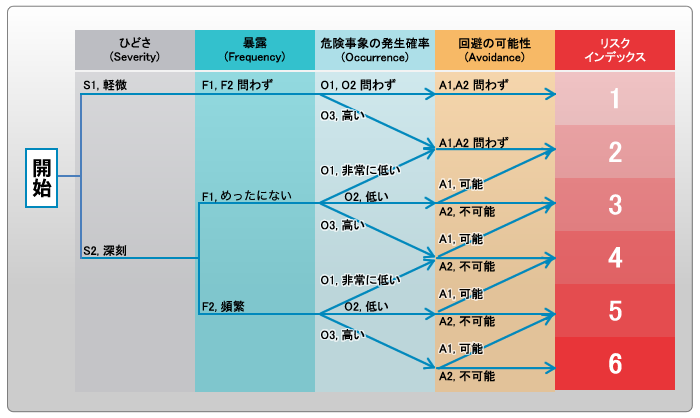

リスクグラフ法

危害のレベル(ひどさ)、頻度(暴露)、発生確率、回避の可能性の要素ごとに、2~3種類のレベルに分類し、それらの値の組み合わせからリスクインデックス(リスクレベル)を見積もります。

例)リスクグラフ法による「リスク見積もり」

この場合、4つの要素ごとに2つまたは3つのレベルで分岐させ、最終的に6段階のリスクインデックスを算定します。

■リスク評価

「リスク見積もり」によって決定したレベルに対して、現状の管理で良いのか、それとも、さらなるリスク低減方策が必要なのかを明確に判断します。

まず、リスクグラフ法でのリスクインデックス(リスクレベル)に対して、全体方針としてどのように判断するかの基準を策定します。

例)リスクインデックスごとの対策方針

| リスクインデックス | 判断基準 | 必要な保護方策 |

|---|---|---|

| 1 | ささいなリスク | 現状の安全管理を継続する |

| 2 | 軽微なリスク | 以下のリスク低減方策の適用を検討する(数字は優先順位) |

| 3 | 中程度のリスク | |

| 4 | 重大なリスク | |

| 5 | 極めて重大なリスク | |

| 6 | 極めて重大なリスクで 回避の可能性がない |

この対策方針に従って、リスクごとに「リスク低減方策」を立案します。

■リスクが適切に低減されたことの確認

実際は「リスク低減方策」の立案後に実施するものですが、「リスクアセスメント」に含まれる内容のため、先に説明しておきます。

この項目では、リスク低減方策の立案後、リスクが受け入れ可能なレベルまで低減されていることを、リスクの見積もりを再度行うことにより確認します。

なお、立案したリスク低減方策を実施した場合、その方策が新たな危険源となり、別のリスクが発生することもあります。そのようなときは、新たに発生したリスクに対しても「リスクアセスメント」を実施する必要があります。

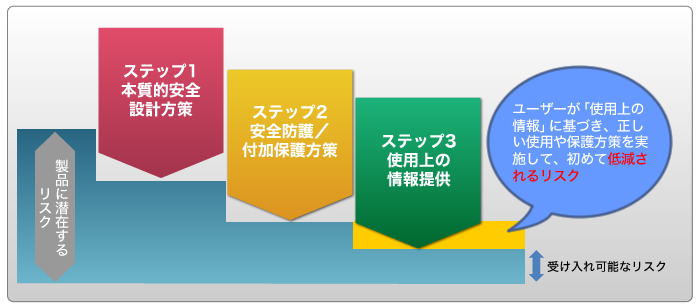

リスク低減方策(3ステップ)

「リスクアセスメント」を行い、洗い出されたリスクに対して「受け入れ不可能」と判断されたものについては、「リスク低減方策」を立案します。

リスクの低減は、「3ステップメソッド」(ISO 12100:2010, 4項)と呼ばれる方法で行います。

それでは、各ステップについて説明します。

■ステップ1:本質的安全設計方策

基本的に、このステップで十分にリスクを排除または低減する必要があります。例えば、「高温になるモーターを使用しているため、やけどの恐れがある」場合に、「高温にならないモーターに変更する」ことは本質的安全設計方策となります。

また、インターロック(危険源が内部に存在する部位のカバーを開けたときに自動停止させる機能)のような保護装置を使用する場合は、保護装置そのものの故障や誤動作を防止するため、故障率の低い部品を選定したり、回路を二重化することで一方の回路が故障しても機能を維持できるようにすることも、本質的安全設計方策といえます。

■ステップ2:安全防護/付加保護方策

安全防護方策と付加保護方策は同じステップとしてまとめていますが、付加保護方策はその名前のとおり、あくまでも「付加的」な方策です。本質的安全設計方策と安全防護方策によって十分にリスクを低減した上で、付加保護方策を加えることになります。

まず安全防護方策には、カバーや柵などで物理的に危険源に人が近づけないようにする「ガード」と呼ばれるものと、ステップ1で説明したインターロックやライトカーテン(人体が危険源のそばに侵入したことを光学的に検知する装置)のような「保護装置」と呼ばれるものがあります。

ガードも保護装置と同様に、危険源との距離が十分に確保できることや、腕が入らないように柵の間隔を狭くするなどの本質的安全設計方策が必要です。

付加保護方策には、非常停止スイッチの設置、電源スイッチに鍵を掛ける「ロックアウト」と呼ばれる作業の義務付け、火災や爆発などが発生したときの避難路の確保などが挙げられます。

いずれも、人間が意識的に行うものであるため、リスク低減の効果は人に依存することになります。

■ステップ3:使用上の情報提供

ステップ1とステップ2で十分にリスクが低減されたことを前提に、正しい使用方法、製品の使用範囲(決定された機械類の制限)、残留リスク、機械の状態などをユーザーに伝達する必要があります。

そして、これらの情報を伝達する手段の一つが「警告ラベル」です。

その他には、取扱説明書などユーザーへの提供文書、警報ランプやサイレンなどの警報装置が該当します。

警告ラベルの内容は?

警告ラベルは、「リスクアセスメント」に基づいてその内容と貼り付け場所を検討します。

「リスクアセスメント」を行った場合には、「リスクアセスメントシート」として文書化する必要があります。

「リスクアセスメントシート」には、製品に潜在する全てのリスク、低減方策を行う前の「リスク見積もり」とレベル、立案したリスク低減方策、低減方策実施後の「リスク見積もり」とレベルを記入します。

なお警告ラベルは、潜在するリスクの全てに対して貼り付ける必要はありません。

本質的安全設計方策や安全防護/付加保護方策によって危険性が低減され、人が近づく確率もゼロであれば、貼り付ける必要はありません。

しかし、ユーザーの誤用により保護カバーを外してしまう恐れがある場合、インターロックによって回転部を停止させたり、高温部の動作を停止させたりしても、保護カバーを外した直後で回転部が完全に停止していなかったり、高温部の熱が完全に冷めていなかったりするなど、リスクに人が近づいてしまうことになり、けがをする恐れが残ります。

その場合は、カバーに「回転部注意」や「高温注意」などの警告ラベルを貼り付ける必要があります。

また、重量物を持ち上げるときなどは腰痛の原因となる恐れがあるため、「注意喚起」の警告ラベルを貼り付け、2人以上で作業を行うことを指示することが必要です。

ISO、IECなどの国際規格においても、警告ラベルの内容に言及しているものが多くあります。

その一例をご紹介します。

【ISO 12100:2010 6.2.10 空圧及び液圧設備の危険源の防止】 |

次回は、警告ラベルのピクトグラムやシグナルワード(「危険」・「警告」・「注意」)など警告ラベルを構成する要素について説明します。

-

第3回

警告ラベルの内容を決める! -

第2回

PL法と警告ラベル -

第1回

警告ラベルはなぜ必要?

「警告ラベル.com」を運営している株式会社SCREENクリエイティブコミュニケーションズでは、お客さまにとって大切なユーザーのリスクを軽減するため、製品安全サポートサービスを提供しております。

無料のマニュアル診断も承っておりますので、ぜひご活用ください。

この連載記事は、お客さまの警告ラベルへの理解を深め、ご活用いただくためのものです。この内容に基づいて生じた事故や損害について、当社は一切の責任を負いません。あらかじめご了承ください。